기술 연구 개발

신속한 기밀 접합품의 설계 개발

신소재 (세라믹, 흑연, 비금속 재료등)와 금속 재료를 견고하게 접합하기 위해서는 두 가지 조건이 크게 영향을 줍니다. 하나는 접합 재료 사이에 적절한 반응을 일으키는지 여부이고 다른 하나는 접합시 열응력으로 취성이있는 경우가 많고 신소재에 균열이 발생하지 않는가하는 것입니다. 몇 가지로 조합 패턴이 가능하며 맹목적으로 시작과 검증을 반복해도 잘 연결이되지 않을 경우가 많습니다.

당사에서는 접합부의 반응 유무와 접합시 열응력에 의한 균열 발생 가능성을 사전에 조사하고 먼저 접합의 가능성을 판단합니다.

가능성이 있으면 시작품을 제작하여 접합부을 전자 현미경 관찰과 EPMA등으로 조사하여 의도대로 반응 생성물이 되어 있는지 확인합니다. 또한 기밀 시험, 피팅 강도 시험 등에 의해 접합이 확실한 것을 확인합니다.

이 프로세스는 설계 및 개발을 빠르게함과 동시에 분석과 검증을 반복하여 축적된 데이터는 접합 가부의 판단을 보다 확고히하고 있습니다.

반응 해석으로 접합법을 연구

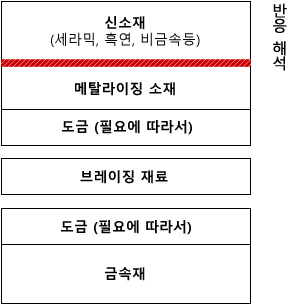

신소재(세라믹, 흑연, 비금속 재료등)의 접합법의 개발에 있어서는 신소재에 취성 재료가 많기 때문에 접합시 큰 외압이나 열부하가 발생하는 메탈라이징법 (신소재 표면을 얇게 금속화 하는 방법)를 이용한 접합법을 위주로 개발하고 있습니다. 아래에 그 경우의 개요를 나타냅니다.

1. 신소재와 메탈라이징 사이의 반응 해석

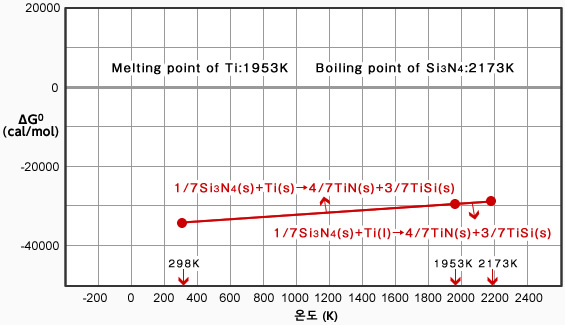

표준 자유 에너지 변화 (ΔG0)를 산출

물질의 ΔH0298, S0298 을 바탕으로 Hess의 법칙을 사용하여 대상 반응 계의 반응해석을 실시합니다. 반응식의 ΔG0 가 (-)인 경우 반응이 성립합니다.

메탈라이징재 조성의 선정과 선정예의 도식을 참고 바랍니다.

당사가 선정한 메탈라이징재 조성 예로 Ti가있습니다. 메탈라이징은 이Ti와 다른 금속의 혼합 분말을 신소재 표면에서 용해하여 금속층을 생성하는 것으로, 당사 독자의 "용해 Ti 법"은 많은 실용화 실적을 가지고 있습니다.

용해 Ti는 신소재의 계면에서 하기에 표시하는 반응 생성물을 생성하여 확고한 접합을 달성합니다.

Al2O3, 사파이어 ⇒ TiOx Si3N4, AlN ⇒ TiN

SiC, 흑연, 다이아몬드 ⇒ TiC

메탈라이징재 조성의 선정 예

Si3N4와 Ti의 반응에 있어서 표준 자유 에너지 변화 (ΔG0)

신소재가 Si3N4 의 메탈라이징재 조성에 Ti를 이용한 경우를 예로 들어 양자의 반응식과 표준 자유 에너지 변화 (ΔG0)는 오른쪽 그림과 같습니다.

Si3N4 의 계면에 TiN을 생성하여 접합하는 것이 기대됩니다 (이 반응으로 접합이 진행하는 것은 널리 검증되고 있습니다).

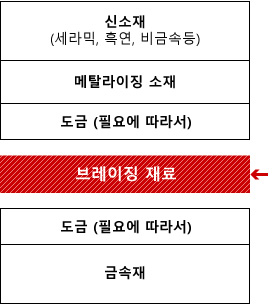

2. 브레이징재의 선정

브레이징재는 메탈라이징재와 금속재와의 야금적인 친화성이 풍부한 브레이징재를 선정하지만 많은 경우 양자에 도금을 실시하여 브레이징 특성을 향상시키고 있습니다.

실기 부재의 균열, 변형 방지책을 연구

성 해석 에 의한 실기 접합 부재의 잔류응력 해석 (최대 주응력 σ1) 및 변형 해석 을 실시합니다.

신소재에 균열 발생의 우려가 큰 경우에는 연질재 삽입, 피팅 형상의 적정화 및 열부하가 적은 접합법의 채용등에 의한 응력완화 접합법을 적용하고 있습니다.

변형에 대해서도 같은 대응을 하고 있습니다. 이하에 잔류 응력 분석 예제와 균열 방지 방법의 설정 지침 및 변형 해석 예제와 변형 방지책 설정 지침을 표시합니다.

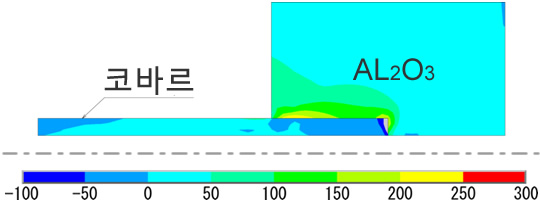

최대 주응력 (MPa)

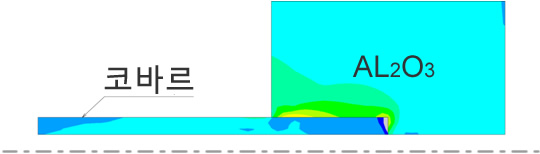

Al2O3/코바르관 피팅의 잔류응력 해석 예

(FEM 열탄소성 해석. 대학과의 공동 연구)

잔류 응력의 해석

Al2O3 관 코바르관의 피팅 접합에 있어서 잔류 응력을 FEM 열탄소성 해석 결과를 그림에 나타냅니다. 응력 분포도, 벡터 그림, 변형 그림을 표시하며 아래 그림은 취성 재료의 응력 평가에 일반적으로 사용되는 최대 주응력 (σ1)의 분포도입니다. Al2O3 중 발생한 최대 주응력 최대치 (σ1max) 와 Al2O3 의 파단 강도와 비교하여 균열 발생을 예견합니다. 균열 발생의 위험이 큰 경우는 제품 구조에 대응한 위의 응력 완화 방법에 대해 계산을 유효한 균열 방지 방법을 설정합니다.

Al2O3/코바르관 피팅의 변형 해석 예 (변형량 : 20배 확대)

(FEM 열탄소성 해석. 대학과의 공동연구)

변형의 해석

Al2O3관 코바르관의 피팅 접합의 변형 해석을 FEM 열탄소성 해석에 의한 응력 해석과 동시에 실시한 결과는 아래 그림과 같습니다. 일반적으로 몇배 확대 변형 그림을 출력함과 동시에 금속에 발생하는 상당 응력 (σe )와 대비 평가합니다. 변형량이 큰 경우에는 피팅 형상이나 배치등 잔류 응력 완화 법과 거의 동일한 개념으로 변형 방지책을 강구하고 있습니다.

의도한 결과가 나왔는지를 확인

시작품의 실기 부재에 대해 먼저 ①침투 탐상 검사나 삼차원 형상 측정기 에서 균열, 변형 방지책이 유효하게 사용됨을 확인합니다. 이어서 ②접합부의 전 현관찰, EPMA, X선 회절 (XRD), X 선광 전자분광 (XPS) 의 상태 분석 이나피팅 강도 시험 등을 적절히 실시하고 접합 피팅이 소정의 특성을 가지고있다는 것을 확인합니다. 피팅 강도시험은 시편으로 JIS R 1624의 굴곡강도와 실기 부재에 의한 토오크 강도를 구하기로 한다.

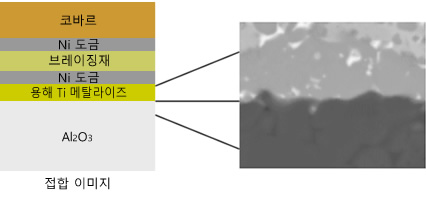

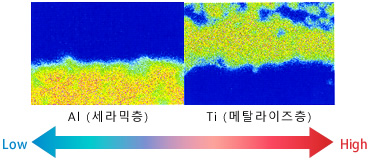

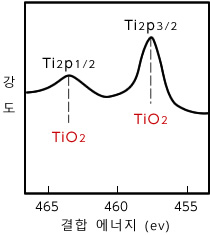

다음에 Al2O3 와 코바르 피팅을 대표하여 접합부의 전현관찰, EPMA, XPS 결과 예를 나타냅니다.

반응 해석에 의해 결과를 얻을 수 있다는 것을 알 수 있습니다. 또한 접합체의 미세 변형을 삼차원 형상 측정기로 측정하고있는 상황 및 접합부의 피팅 강도 시험 결과 예를 나타냅니다.

접합부의 관찰 평가

"용해 Ti법" Al2O3 와 코바르의 접합 경계면을 전현관찰, EPMA XPS등으로 관찰 평가한 결과, 접합부에 미세 균열 등의 결함이 없고 Al2O3경계면에서는 반응 해석에서 예상된 TiO2가 관찰되었습니다.

메탈라이징에 의한 용해 Ti법을 이용한 Al2O3/코바르 접합 피팅의 전자 현미경 사진

메탈라이징 용해 Ti 법을 이용한 Al2O3/코바르 접합 피팅 Al2O3 접합 계면의 EPMA 평가 결과

메탈라이징 용해 Ti 법을 이용한 Al2O3/코바르 접합 피팅 Al2O3 접합 계면의 XPS 예

(브레이징재를 산으로 용해 제거하여 Al2O3 계면을 관찰)

접합 부재의 변형량 확인

삼차원 형상측정기에 의한 접합체의 미소 변형 측정상황을 나타냅니다.

접합부의 피팅 강도 시험 결과

메탈라이징 용해 Ti법을 이용한 Al2O3/코바르 접합피팅의 피팅강도 (JIS R 1624의 굽힘강도)는 고순도의 99.5% Al2O3와 코바르피팅에서도 Al2O3 모재 강도에 가까운 값을 얻을 수 있습니다.

접합의 양부를 검증

각각의 제품에 대해서 그 요구 성능을 만족하는 접합특성을 얻을 수 있는지 여부를 확인합니다.

지금까지의 세라믹과 금속의 접합체를 예로하면 실기 접합 부재의 내리크, 내전압, 절연저항, 내압력, 내부식, 내회복강도 등의 특성이 요구됩니다. 아래에 대표적인 예를 나타냅니다.

- 내리크성

He리크시험을 실시하지만, 진공 피드스루 (Al2O3 관과 코바르, Cu, SUS304, W등의 봉이나 관의 접합체) 또는 절연 튜브 (Al2O3관과 SUS304관 접합체)에서는 1×10-10Pa·m³/s 이하의 기밀성을 확보하고 있습니다. - 내전압 특성

고전압 부하 시험을 실시하고, 전류 도입단자에 AC3KV-1min (PF-SM6-3KV-10A),

절연 튜브에 AC1.5KV-1min (WB-C1500V-6.4-8.0)의 내전압 특성을 확보하고 있습니다. - 절연 저항

절연 저항 측정 시험을 실시하고 절연 튜브에 1000MΩ 이상 (DC1000V인가)를 얻을 수 있습니다. - 내압력 특성

내압력 시험을 실시하여 절연 튜브에 3.43MPa-1min의 내압력 특성을 얻을 수 있습니다.

Liquid Cold Plate

Liquid Cold Plate

Insulator

Insulator 용해 티타늄 메탈라이징 법

용해 티타늄 메탈라이징 법 기술 연구 개발

기술 연구 개발 브레이징 기술

브레이징 기술